| Issue |

Matériaux & Techniques

Volume 106, Number 5, 2018

|

|

|---|---|---|

| Article Number | 504 | |

| Number of page(s) | 14 | |

| Section | Métaux et alliages / Metals and alloys | |

| DOI | https://doi.org/10.1051/mattech/2018045 | |

| Published online | 25 January 2019 | |

Regular Article

La coulée continue des aciers. Un exemple de développement technique où l’étroite coopération entre métallurgistes, constructeurs et exploitants a été d’une grande fécondité

Partie II : Les principaux problèmes de fonctionnement dont la résolution fut la condition du développement de la coulée continue (CC)

Continuous casting of steels

Part II: Main technical problems which were solved

Cercle d’Études des Métaux, École Nationale Supérieure des Mines,

42023

Saint-Étienne Cedex 2, France

* e-mail: cemetaux@emse.fr

Reçu :

17

Septembre

2018

Accepté :

17

Septembre

2018

Les divers organes de la machine de coulée continue sont passés en revue dans leur fonctionnalité, leurs perfectionnements successifs et leur influence sur la qualité du produit.

Abstract

The casting machine components are surveyed in respect to functions, design, successive improvements and influence on product’s quality.

Mots clés : répartiteur / profil de ligne / lingotière / qualité de peau du métal / refroidissement secondaire / guidage du produit / décintrage / productivité

Key words: tundish / vertical and curved machine / mould / secondary cooling / surface quality / supporting devices / straightening / productivity

© EDP Sciences, 2019

1 Introduction

Comme nous l’avons indiqué au début de l’article (partie I), dans le paragraphe intitulé « problématique de la coulée continue », la machine de coulée a pour fonction première et essentielle de faire passer le métal de l’état liquide à l’état solide dans un format défini à partir des capacités de mise en forme des laminoirs aval : le produit obtenu devra présenter une qualité de surface et une qualité interne suffisantes pour ne pas poser trop de problèmes dans les processus ultérieurs de mise en forme puis lors de la mise en œuvre finale du matériau. Il en résulte que pour concevoir une machine de coulée bien adaptée au produit final mis sur le marché (tôles laminées à chaud et à froid, barres, tubes, fils, profilés divers…), il conviendra de disposer d’un « cahier des charges » technico-métallurgique envisageant la genèse éventuelle des défauts rédhibitoires pour la qualité du produit, leur origine, les précautions et remèdes à introduire dès la conception de la machine de coulée. Nous avons vu, dans la première partie, à finalité historique, qu’il avait fallu des décennies pour constituer ces « cahiers des charges » couvrant la quasi-totalité des nuances d’aciers et des formats coulés. Dans cette partie et la suivante, nous allons décrire les fonctionnalités des divers organes de la machine de coulée ainsi que les principaux problèmes techniques, métallurgiques, qualitatifs, que les chercheurs et ingénieurs chargés des développements ont dû résoudre. Nous ferons cette description, en accompagnant le métal au cours de son avancée en machine, depuis son entrée en lingotière jusqu’à son arrivée au poste de coupe et d’évacuation.

2 L’alimentation de la machine : le répartiteur

Pour alimenter les lignes de coulée en parallèle (1 à 6 selon les formats et le tonnage des coulées), on a recours à une capacité intermédiaire entre la poche contenant l’acier liquide en provenance du réacteur d’affinage secondaire et les lingotières (Fig. 1). Mais ce répartiteur (tundish) a un rôle bien plus important que celui de simple capacité tampon, au point qu’on a pu parler de « métallurgie en répartiteur », comme on a défini une métallurgie secondaire en poche entre le four de fusion et la coulée. Ce répartiteur joue un rôle capital vis-à-vis du contenu inclusionnaire de l’acier coulé :

-

la nature de son garnissage réfractaire, ainsi que la nature de la poudre de couverture déposée sur la surface libre du métal influencent fortement la nature des populations inclusionnaires résiduelles ;

-

le trajet imposé par des chicanes à l’écoulement du métal dans ce répartiteur peut favoriser une émersion des inclusions et leur piégeage par la poudre de couverture du répartiteur (Fig. 1a) ;

-

on peut aussi y procéder à un ultime bullage à l’argon pour favoriser la décantation inclusionnaire (Fig. 1b) ;

-

le répartiteur est très souvent inerté au gaz neutre pour éviter les réoxydations.

Afin d’assurer au mieux les fonctions précédentes, les sociétés d’engineering ont fait évoluer le dessin des répartiteurs, à partir de simulations numériques des écoulements, avec comme objectif de disposer de trois volumes aux fonctions bien spécifiques :

-

réception du métal en provenance de la poche (P in Fig. 1a) : volume limité ayant pour objectif de dissiper l’énergie cinétique du jet d’acier ;

-

circulation du métal afin de décanter les inclusions, homogénéiser les températures : grand volume pour pouvoir jouer le rôle de capacité tampon vis-à-vis de la coulée en machine.

Des chicanes imposent au métal liquide des trajets assez équilibrés quant aux distances parcourues jusqu’aux orifices de coulée, avec pour objectif principal d’éviter les courts circuits (entre P et Q, Fig. 1a).

Alimentation de la lingotière (Q, Fig. 1a) : c’est le volume où opère le système de régulation du débit d’alimentation en acier liquide de la machine de coulée. Volume d’assez faible capacité, sans poudre de couverture (propreté) mais inerté au gaz neutre et si nécessaire chauffé.

Le répartiteur peut donc être aussi cet ultime lieu où l’on procède à un ajustement thermique, soit par chauffage inductif, soit par torche à plasma.

|

Fig. 1 Schéma de deux répartiteurs : (a) à deux lignes d’après [1] ; (b) à trois cuves, avec injection d’argon pour évacuer les inclusions vers le haut [2]. Two types of Tundish. |

3 Le choix du profil des lignes

Nous avons montré précédemment (Partie I, Annexe A) que divers profils de machine étaient concevables, de la machine verticale à la machine courbe, mais que selon les formats coulés, le dimensionnement pouvait conduire à des longueurs de ligne obligeant à des développements de la machine (si elle restait verticale) sur des hauteurs telles qu’elles entraînaient des coûts de construction prohibitifs [23]. La machine courbe, à lingotière courbe de même rayon que celui de la ligne, était une réponse partielle à ce type de problème : les gains sur la hauteur de la machine seraient d’autant plus sensibles que le rayon de la ligne serait plus faible.

Un rayon trop faible de la ligne posait cependant trois types de problèmes :

-

avec un puits liquide fortement courbé par rapport à la verticale, le risque de piégeage des inclusions non métalliques au plafond du produit coulé (intrados) s’accroissait. La figure 2 compare les propretés inclusionnaires (mesurées par la teneur en oxygène total de l’acier solidifié) obtenues respectivement avec une machine verticale et une machine courbe. Dans ce second cas, on observe une accumulation inclusionnaire vers l’intrados de la brame ;

-

le travail de redressage du produit pour le rendre rectiligne avant évacuation était important et accroissait les risques d’endommagement ;

-

les risques croissaient que l’alimentation en métal liquide vienne impacter, à l’extrados, le front de solidification de la peau du produit, en y perturbant sa formation et en y engendrant des défauts pouvant conduire à la percée.

Les développements s’orienteront dans deux directions opposées pour les machines à brames :

-

la priorité donnée aux exigences de qualité conduira aux machines courbes de grand rayon et aux machines verticales-courbes conservant la lingotière droite. Dans ce dernier cas, la courbure n’est engagée qu’au-delà d’une partie droite de 3 ou 4 m à partir du ménisque. Pour minimiser les risques d’endommagements du front de solidification liés au cintrage sur cœur liquide, on adopte un profil de cintrage très progressif. Ce type de machine se heurtera à la difficulté du réglage du cintrage progressif ;

-

la priorité donnée aux gains sur la hauteur des machines a conduit à la machine courbe à tête basse qui associe lingotière courbe à faible rayon et décintrage progressif. Ce seront le cas de la machine dite SHCCM de Sumitomo Kashima (1979) et de la machine de NSC-Hirohata. La première présente, après une lingotière de rayon 5,8 m, une succession dans le secondaire de quatre rayons successifs (7,1 – 9,3 – 13,8 – 27,6 m) ; la seconde a une lingotière de rayon 3 m suivie d’un décintrage en 19 points. Ces machines n’auront pas de postérité notamment parce que les problèmes qualitatifs, signalés ci-dessus, engendrés par la lingotière à faible rayon n’étaient pas parfaitement maîtrisés.

En définitive, pour les produits plats, la profession s’équipera en majorité de machines à brames courbes, de grand rayon, où la lingotière s’inscrit dans la courbure de la ligne. Mais ces réflexions autour du profil des lignes et des lingotières ont ouvert la voie aux expérimentations sur la coulée des brames minces (voir partie IV [25]).

|

Fig. 2 Propreté inclusionnaire comparée entre machine droite et machine courbe (Dillinger Hütte GTS) [3]. Compared steel cleanliness in vertical and curved machine. |

4 La lingotière

Son rôle est absolument capital puisqu’elle a pour fonction de fixer la géométrie du produit coulé et d’en former la peau solide qui déterminera cette géométrie et servira aussi de contenant à l’acier liquide lors de la progression du produit dans la machine. C’est la lingotière qui fixe, pour une très large part, la qualité de surface du produit coulé. Elle joue aussi un rôle déterminant, par ses performances en matière d’extraction thermique, sur la vitesse maximale de coulée réalisable. Nous allons donc réserver une place importante dans cette section à la description des fonctions de la lingotière et aux perfectionnements progressivement introduits.

4.1 Le format coulé

Suivant la prise de fer des laminoirs, le produit coulé est le plus souvent de section carrée, rectangulaire ou ronde. On notera que sur les formats carrés ou rectangulaires se posa longtemps le problème de la solidification des arêtes et de leur tendance à la crique transversale, tandis que sur les formats ronds se posait le problème de la crique longitudinale. Ce n’est donc pas sans raison que la machine implantée à Unieux en 1953 sous l’impulsion d’H. Malcor (partie I) coulait des produits ovales. C’était un moyen élégant et radical d’échapper aux problèmes posés par les arêtes. Ces problèmes seront résolus par une optimisation du rayon d’angle, puis par le choix d’un chanfrein (donc avec deux rayons d’angle). Cependant, cette idée de la section droite non polygonale pour la lingotière sera reprise par SMS sur une installation pilote à Kreuztal en Allemagne avec une lingotière elliptique (formats 40/50 × 1200/1600 mm2 coulés à 6 m/min). Cette expérimentation ouvrira la voie à la coulée des brames minces (épaisseur inférieure à 80 mm) (partie IV).

Les développements seront nombreux autour des formats coulés :

-

brames de grandes largeurs, coulée de brames jumelles, ou de blooms jumeaux avec un insert dans la lingotière à brames ;

-

ébauches « os de chien » pour les produits longs du type poutrelles ou palplanches (société Algoma dans l’Ontario en 1968) ;

-

en produits longs, la coulée de ronds posait un problème spécifique de criques longitudinales, on tenta de le résoudre par l’emploi de la lingotière polygonale (par analogie avec la lingotière classique pour produits destinés à la forge), mais elle connut un faible développement. Le problème fut résolu dans une première étape par le développement de la coulée rotative (partie IV), puis par une réflexion approfondie sur les contraintes affectant la peau en lingotière, ce qui permit de couler des ronds dans de bonnes conditions sur machine conventionnelle ;

-

parmi les plus gros formats coulés, on notera la machine à blooms verticale de Timken Faircrest (460 × 610 mm2) et les machines à brames de Dillingen (construites par SMS) coulant des épaisseurs de 450 mm (CC5 construite en 1998 et modernisée en 2010) et 500 mm (CC6 construite en 2016). Ces dernières sont des machines verticales/courbes. La coulée des produits en gros formats, notamment parce qu’elle concerne le plus souvent des nuances assez fortement affectées par les phénomènes de ségrégations centrales, sera réexaminée à la partie III traitant de la solidification [24].

4.2 L’extraction thermique en lingotière

On qualifie de refroidissement primaire la zone d’extraction thermique au niveau de la lingotière. La conception de celle-ci, par sa géométrie, par le choix des matériaux constitutifs, par le type de refroidissement adopté, et donc par l’extraction thermique qu’elle autorise, est un des facteurs décisifs jouant sur la vitesse maximale de coulée admissible sur la machine. Son design détaillé, par les contraintes qui en résulteront sur la peau du produit, influence fortement la qualité de peau. Nous passons en revue ci-dessous quelques caractéristiques des lingotières :

-

la paroi mince, dont une des faces est refroidie par circulation d’eau, permet d’accroître l’extraction thermique, mais elle implique un choix judicieux du matériau au contact de l’acier liquide. Il doit présenter une excellente conductivité thermique ; il doit résister à la déformation, à l’abrasion et au vieillissement ; présenter une bonne stabilité structurale ainsi qu’une bonne compatibilité électrochimique avec l’eau de refroidissement et les autres matériaux environnants. Il ne doit pas induire par son contact avec la peau du produit de défauts spécifiques. La recherche d’une haute conductivité thermique impose le choix des alliages à base de Cu. Une usure trop rapide de la lingotière pénalise la disponibilité de la machine, il faut donc augmenter la résistance mécanique de l’alliage, un alliage de Cu à durcissement structural peut être une solution. Le tableau 1 donne quelques caractéristiques de matériaux utilisés dans les lingotières.

On observera que la résistance mécanique du matériau a pu être considérablement augmentée par un choix judicieux de l’alliage à base de Cu, sans trop dégrader sa conductibilité. -

le contact du Cu et de la peau du produit coulé peut conduire à une adhésion du Cu sur le produit et à la formation de criques en étoile (pénétration de Cu liquide dans les joints de grains de la peau du produit coulé entraînant leur décohésion). Il conviendra alors de procéder à un revêtement du Cu par un autre métal (par exemple le Ni dans le cas de la coulée des aciers inoxydables austénitiques), mais la conductivité peut être altérée par ces traitements de surface et engendrer de nouveaux défauts. La figure 3 fournit un exemple de revêtement multicouche permettant d’obtenir une très grande dureté sur la face chaude de la lingotière1.

-

l’extraction thermique au niveau de la lingotière est un facteur déterminant pour le fonctionnement optimal de la machine de coulée. La figure 4 donne l’épaisseur solidifiée en sortie de lingotière en fonction de la longueur de celle-ci (0,5 m ; 1,0 m ; 1,5 m) et de la vitesse d’extraction. Bien évidemment cette épaisseur solidifiée décroît lorsque la vitesse d’extraction croît ou lorsque la hauteur de lingotière diminue. Une épaisseur solidifiée trop faible en sortie de lingotière accroît le risque de percée, on trouve là pour une machine donnée, la principale limitation à l’accroissement de la vitesse de coulée. Augmenter la longueur de la lingotière n’est pas nécessairement une mesure pertinente car sa partie basse peut perdre rapidement de son efficacité thermique par décollement du métal.

La figure 5 donne la densité des flux thermiques extraits en lingotière aux divers niveaux de celle-ci et en fonction de la vitesse d’extraction. On observera que la densité de flux thermique croît avec la vitesse d’extraction (c’est l’une des conséquences de la diminution de l’épaisseur solidifiée lorsque la vitesse d’extraction croît) et qu’elle est maximale à quelques cm sous le ménisque.

La figure 6 représente les isothermes dans la paroi de la lingotière. On observera que l’on passe en quelques cm d’acier solidifié de 1500 °C (liquidus de l’acier) à 325 °C (paroi chaude du Cu), puis à 125 °C après 40 mm de Cu (paroi de Cu au contact de la circulation d’eau).

La conicité doit permettre d’accompagner le retrait du métal du fait de sa solidification et de maintenir le bon contact entre peau solide et parois de la lingotière sur toute la hauteur de celle-ci et faciliter ainsi l’extraction thermique. Le tableau 2 illustre l’effet de la conicité sur l’extraction thermique dans une machine de coulée rotative. On y observe que le coefficient K, caractérisant l’efficacité du refroidissement sur la solidification (voir Partie I, Annexe A, Sect. A.3), augmente avec la conicité qui assure un meilleur contact produit coulé/lingotière. Les séquences d’apparition des diverses phases métalliques lors de la solidification de l’acier, différentes selon les nuances coulées, influencent ce retrait et conduisent à adapter la conicité à la famille de nuances coulées. Il peut être judicieux (en produits longs) d’avoir une conicité légèrement excessive pour induire un léger filage du produit en sortie de lingotière, ce qui lui conférera un meilleur état de surface. Mais un excès de conicité en augmentant les efforts à la peau peut aboutir à sa déchirure et à la percée, il conduit aussi à une usure prématurée de la lingotière avec dépôt de Cu sur le produit et apparition de la crique en étoile. Ces diverses considérations ont fini par déboucher sur des lingotières à conicités multiples pour accompagner au mieux le retrait de l’acier.

D’autres perfectionnements seront introduits pour la coulée des brames :

-

la lingotière à plaques (initialement les lingotières étaient tubulaires mais, avec la croissance de la taille des produits coulés, on se heurtait à la disponibilité des composants tubulaires) ;

-

la lingotière avec réglage dimensionnel de la largeur en marche, permettant de changer de format coulé sans interrompre la séquence (Fig. 7) ;

-

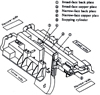

pour les produits longs en petits formats, on signalera l’apparition de la lingotière refroidie par aspersion d’eau (Badische Stahl-Werke) qui présente l’avantage de permettre une modulation du refroidissement primaire en toutes parties de la lingotière, ce qui aide à résoudre le problème de la qualité de surface des billettes (les criques d’angle) et de renforcer le refroidissement au ménisque afin d’obtenir une peau plus vite consolidée. Ce dispositif permet de ne faire osciller que le tube au contact du métal à solidifier (procédé Vibramold) et ainsi de fortement réduire la masse oscillante (Fig. 8).

Nous venons de nous intéresser longuement au profil longitudinal de la lingotière, son profil transversal n’est pas non plus sans conséquences sur la qualité du produit coulé.

|

Fig. 4 Épaisseur solidifiée en sortie de lingotière en fonction de la vitesse de coulée et de la hauteur de la lingotière [4]. Solid thickness at mold exit. |

|

Fig. 5 Répartition de la densité des flux thermiques en lingotière en fonction de la vitesse d’extraction [4]. Thermal flow in mold depending on casting speed. |

|

Fig. 6 Distribution des isothermes dans la paroi de la lingotière [4]. Isotherms near and in mold wall. |

4.3 Formation en lingotière de la peau du produit coulé

4.3.1 Interaction lingotière/métal coulé au niveau du ménisque

Au contact de la paroi refroidie de la lingotière, au niveau du ménisque et immédiatement au-dessous, sur quelques mm d’épaisseur, se manifestent un grand nombre de phénomènes physiques dont l’imbrication complique fortement la maîtrise du processus de solidification dans cette zone. C’est pourtant de cette maîtrise que dépend la qualité de surface du produit coulé. Rappelons brièvement les phénomènes physiques qui entrent en jeu :

-

des déplacements relatifs : extraction continue du produit, oscillation de la lingotière, fluctuation du niveau du ménisque ;

-

des flux de matières (vagues, turbulences, circulations liquides) liés à l’alimentation en acier liquide ;

-

des transferts thermiques à travers plusieurs milieux successifs : acier liquide, acier solide, lubrifiant (huile, laitier) (voir ci-dessous le § relatif à la coulée avec laitier au ménisque), paroi de lingotière, lame d’eau (ou canaux de refroidissement) ;

-

des processus de solidification souvent complexes liés aux diagrammes de phases des produits en présence : acier et poudre de coulée (devenue laitier liquide au contact de l’acier liquide au ménisque). Les caractéristiques du laitier de coulée à sa resolidification (intervalle de solidification, phases précipités, nature plus ou moins cristalline des phases solidifiées…) influent fortement sur la qualité de peau obtenue ;

-

des phénomènes de contact-glissement fortement affectés par le type d’oscillation, la conicité de la lingotière et la qualité de la lubrification du contact. La courbe de viscosité du laitier de coulée en fonction de la température y joue à l’évidence un rôle déterminant.

4.3.2 Qualité de la peau du produit

Cette peau doit présenter quelques qualités décisives :

-

posséder une résistance mécanique suffisante (donc une épaisseur suffisante en sortie lingotière) pour supporter, sans trop de dommages, les efforts qui s’exercent sur elle du fait de l’extraction du produit et de son passage dans les dispositifs de guidage et de soutien situés en aval sur la ligne ;

-

présenter une régularité de surface compatible avec un parachèvement minimum en sortie machine, voire ne pas nécessiter de parachèvement et ainsi permettre un enfournement à chaud directement dans les fours de réchauffage des laminoirs (procédure dite « avec enfournement chaud » qui s’étendra à mesure que la qualité de surface des produits s’améliorera) ;

-

glisser sans à-coups au contact de la lingotière et ne pas se déchirer en cours d’extraction (suite à des collages acier/lingotière). Ce problème qui bloqua longtemps le développement de la CC sera résolu par l’application à la lingotière d’un cycle d’oscillation se superposant au mouvement continu du produit en cours d’extraction et par la lubrification du contact acier/lingotière.

C’est le couple oscillation/lubrification qui, en permettant de couler sans à-coups et sans collages acier/lingotière, est à l’origine de l’essor de la coulée continue. Au cours de la phase de développement qualifiée par le Dr Wolf de préhistorique, diverses approches technologiques furent tentées pour aboutir à l’oscillation sinusoïdale (engendrée par un banal système mécanique bielle/excentrique agissant sur le corps de la lingotière) et la lubrification à l’huile. C’est à partir de cette solution de base que furent imaginés divers perfectionnements conduisant à des états de surface régulièrement améliorés, notamment grâce à la coulée sous laitier.

4.3.3 Oscillation, conséquences : cornes et marques d’oscillation

La qualité de peau continuait à poser problème, l’oscillation engendrait sur le produit des marques périodiques (cornes et marques d’oscillation) (Fig. 9) qui, au-delà de l’altération géométrique de surface, pouvaient être des nids à défauts sous-cutanées (inclusions notamment) ; il convenait d’en minimiser l’importance. Il fallait donc contrôler les perturbations affectant le ménisque d’acier liquide en lingotière et pour cela, affiner la compréhension des phénomènes physiques qui l’affectaient, notamment à son contact avec la paroi froide. On s’était aperçu rapidement que les principales sources d’incidents de coulée ou de graves irrégularités de peau provenaient du débordement intempestif et excessif de l’acier par-dessus la bordure solidifiée du ménisque au contact de la paroi de la lingotière : une régulation précise du niveau d’acier en lingotière devenait impérative ; ce qui se traduisait par la nécessité non seulement de réguler le débit d’acier liquide en sortie de répartiteur mais encore de maîtriser les écoulements en sortie des busettes d’alimentation de la lingotière afin de minimiser les perturbations au ménisque (vagues). Les travaux sur le design des busettes d’alimentation, l’invention de la busette à tiroir pour contrôler le débit d’acier en sortie de poche puis de répartiteur furent des contributions importantes des fabricants de produits réfractaires au développement de la coulée continue. La mesure du niveau d’acier en lingotière peut être faite par visée optique du ménisque (lunette Poncet en 1963) tant que celui-ci resta nu. La mesure du niveau d’acier en lingotière et le contrôle précis du débit d’alimentation en acier liquide permettaient de concevoir une régulation du fonctionnement de la tête de machine.

|

Fig. 9 Rides d’oscillation pour une vitesse de coulée de 1,5 m/min. (a) Acier à 0,09 %C : coulures irrégulières. (b) Acier à 0,27 %C. La profondeur des rides décroît lorsque la teneur en carbone augmente [11]. Oscillation marks. |

4.3.3.1 Formation des rides d’oscillation

La figure 10 représente la formation des rides d’oscillation (le schéma est relatif à la coulée avec lubrification à l’huile, mais il n’est pas radicalement différent en présence de poudre de coulée). De nombreux facteurs affectent la profondeur des rides d’oscillation, nous citerons :

-

les caractéristiques propres du cycle d’oscillation (nous y reviendrons). Lorsque la fréquence d’oscillation augmente, la profondeur et l’écartement des rides d’oscillation diminuent ;

-

la nature de la nuance coulée et ses caractéristiques de solidification ; dans les aciers doux au carbone pour produits plats, ce sont les aciers à très bas carbone (ULC à C < 30 × 10−3 %) qui présentent les plus grandes profondeurs de rides (partie III).

4.3.3.2 Le cycle d’oscillation

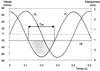

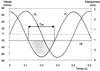

Les deux mouvements : celui continu et uniforme du produit en cours d’extraction, et celui alternatif de la lingotière oscillante sollicitent en glissement la peau du produit de manière variable au cours du cycle d’oscillation. La figure 11 représente, dans le cas d’une oscillation sinusoïdale, les déplacements et la vitesse de la lingotière superposés à ceux du produit.

On observe dans une partie du cycle, lorsque la lingotière est en phase de descente, que la vitesse de celle-ci est supérieure à la vitesse d’extraction du produit, ce qui a pour effet de mettre la peau sinon en compression, au moins de relâcher la traction s’exerçant sur elle du fait de l’extraction, ce qui favorise son non-endommagement ou la cicatrisation des dommages produits dans la phase antérieure du cycle. On qualifie ce temps de compression de stripage négatif. Le passage à une oscillation non sinusoïdale grâce à l’oscillation hydraulique, permet de régler ce temps de stripage négatif et d’améliorer encore la qualité de peau.

|

Fig. 11 Schéma de l’oscillation sinusoïdale [13]. Oscillations à 150 coups/min ; amplitude 9 mm ; DL : déplacement lingotière ; VL : vitesse lingotière ; VB : vitesse de la brame (vitesse de coulée) ; Tsn : temps de “strippage négatif”. Mold sinusoïdal oscillation. |

4.3.4 Lubrification, coulée avec laitier

La croissance de la taille des formats coulés et notamment le développement de la coulée des brames rendait la lubrification à l’huile bien moins efficace tandis que d’autres fonctions devaient être assurées au niveau du ménisque : calorifugeage, protection contre la réoxydation, piégeage des inclusions non métalliques. La coulée sous laitier2 (ou encore dite « sous poudre ») fut introduite. Cette idée n’était pas nouvelle puisqu’elle s’inspirait de la pratique de la coulée en source des lingots au bassin de coulée, suivant laquelle on recouvrait le ménisque libre d’acier liquide en ascension dans la lingotière d’un « coussin » pulvérulent. On transposa donc cette technique à la lingotière de coulée continue en y recouvrant le ménisque d’un laitier pulvérulent à la composition soigneusement choisie qui assurait les diverses fonctions requises (Fig. 12) :

-

par sa couche pulvérulente supérieure, il assurait le calorifugeage du ménisque et en réduisait fortement les pertes thermiques par rayonnement ;

-

par sa couche inférieure devenue liquide au contact de l’acier liquide, il pouvait jouer le rôle d’ultime piège aux inclusions non métalliques émergeant au ménisque ;

-

il assurait une protection vis-à-vis de l’atmosphère contre la réoxydation ;

-

le laitier, en s’infiltrant au niveau du ménisque entre acier liquide et lingotière, jouait le rôle de lubrifiant antérieurement assuré par l’huile et si ce laitier était bien optimisé dans sa composition et ses propriétés physiques, il pouvait régulariser l’aspect de surface du produit coulé et assurer des états de surface assez proches de ceux obtenus dans une refusion ESR (Electro Slag Remelting).

Le ménisque n’étant plus nu, sa position en lingotière fut repérée au moyen d’une source radioactive, et le niveau de poudre par une sonde laser.

La coulée sous laitier devenait un avantage décisif pour les produits plats, au point que la lubrification à l’huile ne persiste plus guère que pour la coulée continue de billettes (la faible surface du ménisque se prête mal à l’emploi du laitier) et pour des produits où la qualité de surface n’est pas déterminante. La formulation des poudres de lingotière, d’abord empirique et proche de celle des « coussins » de la coulée en source des lingots, a fait l’objet au fil du temps de travaux extrêmement approfondis, notamment par l’IRSID (travaux des équipes de Paul Riboud à propos des poudres dites « Mélubir ») [14] pour optimiser leurs propriétés physico-chimiques afin qu’elles assurent au mieux, en fonction des nuances coulées, les fonctions définies précédemment. Ces travaux s’enchaînaient logiquement avec ceux que ces mêmes équipes scientifiques avaient conduits à propos des échanges métal-laitier dans les réactions d’affinage, mais l’approfondissement était notable compte tenu de la variété des propriétés physico-chimiques à considérer et de la gamme étendue des compositions envisageables. Ces travaux fondamentaux aboutiront à des modélisations permettant de faire largement reposer la formulation des poudres de coulée sur le calcul des propriétés physico-chimiques.

4.3.4.1 Fonctionnement de la lingotière dans le cas de la coulée avec poudre

La figure 13 représente la lingotière avec les divers milieux au contact ainsi que la busette d’alimentation en métal liquide. Les phénomènes que nous avons décrits ci-dessus, y sont localisés.

Les qualités requises par la poudre de coulée sont multiples et les variations de ses propriétés physiques doivent être étroitement sous contrôle afin que son comportement soit stable dans le temps (ce qui n’est pas si simple compte tenu de la diversité d’origine des composants minéraux entrant dans sa formulation). La poudre doit bien sûr être adaptée à la nuance coulée ne serait-ce qu’en raison des écarts de températures de liquidus entre nuances et des possibilités d’interactions physico-chimiques avec les éléments mineurs les plus réactifs de l’acier (Al, Zr, Si, Ti…). Nous signalons ci-dessous, pour illustrer la complexité du problème, quelques propriétés requises de ces poudres :

-

aptitude à la granulation. Les poudres doivent se présenter sous forme de granulés afin de pouvoir être distribuées sur le ménisque de manière continue, régulière et automatique.

-

intervalle de fusion bien ajusté afin d’assurer au mieux la double couche : liquide au contact du ménisque et solide au contact de l’atmosphère.

-

aptitude à capter et dissoudre les inclusions émergeant au ménisque (par exemple les inclusions d’alumine) sans que ses propriétés physiques en soient trop affectées.

-

aptitude à s’infiltrer entre lingotière et première peau métallique solide. Cette propriété est fortement dépendante de la courbe de viscosité du laitier en fonction de la température. Ce processus d’infiltration du laitier de coulée, lié à l’oscillation de la lingotière, est désigné par le terme parfaitement évocateur de « peinture ». Le déroulement du processus est le suivant [14] :

-

pendant la phase de montée de la lingotière, le laitier liquide approvisionné depuis le centre du ménisque, forme un dépôt plus ou moins pâteux qui adhère au cordon solidifié ;

-

pendant la phase de descente de la lingotière, cette couche de laitier fraîchement déposée refond au contact du métal chaud et remplit (coté métal) la ride d’oscillation.

|

Fig. 13 Représentation schématique du fonctionnement du système acier liquide/laitier/lingotière [14]. Organization of liquid steel/casting slag system near meniscus. |

4.3.5 Divers développements autour de la lingotière

En résumé, la lingotière apparaît bien comme la zone critique du procédé où se jouent à la fois la productivité de la machine (couler à vitesse élevée) et la qualité du produit (état de surface). Elle fut donc l’objet de nombreux développements au-delà de ceux évoqués ci-dessus. Nous en signalons quelques-uns ci-dessous :

-

les efforts pour minimiser la profondeur des rides d’oscillation ont conduit à une réflexion sur le mécanisme de formation de la peau au niveau du ménisque et à optimiser le cycle d’oscillation3 en jouant sur les différents temps et fonctions du cycle. Cette démarche impliquait donc de renoncer à l’oscillation sinusoïdale, ce fut fait grâce au passage à l’oscillation hydraulique4. Les ultrasons de puissance furent aussi essayés comme substituts à l’oscillation, mais furent abandonnés en raison de leurs effets négatifs sur les assemblages mécaniques adjacents ;

-

la maîtrise des phénomènes physiques complexes au niveau du ménisque était bien la clef de la qualité de peau du produit, d’où l’idée de dissocier ménisque et formation de la première peau, de façon que les perturbations affectant le premier n’affectent pas la seconde. Ce sera « la lingotière à tête chaude », où la lingotière conventionnelle est surmontée d’une masselotte isolée emplie d’acier liquide où ne se produit aucune solidification. Le procédé sera expérimenté sur la machine à billette d’Allevard. [16]. Dans le cas de la coulée continue horizontale (cf. [25], Partie IV), le ménisque disparaît, mais on devra cependant localiser très précisément la première solidification ;

-

la régularisation de l’épaisseur solidifiée en sortie lingotière (toute sous-épaisseur locale constituant un site de percée potentielle) conduisait à implanter sur les machines pour produits longs, un brasseur électromagnétique rotatif en lingotière (Magnétogyr) et sur les machines pour produits plats, un brassage linéaire (nous y revenons à propos de la solidification).

4.4 L’alimentation de la lingotière depuis le répartiteur. Choix des busettes

Nous avons souligné précédemment qu’une bonne qualité de peau pour le produit coulé exigeait que le ménisque ne subisse que des perturbations de faibles amplitudes ; cela impliquait donc que l’alimentation en métal liquide de la lingotière soit soigneusement calibrée et répartie (produits plats). Initialement la lingotière fut alimentée en « jet libre » à partir d’un simple tube calibré en matériaux réfractaires débouchant à quelques distances au-dessus du ménisque. Ce système d’alimentation n’est plus guère utilisé que pour la coulée de produits où la qualité de surface n’est pas déterminante. Rapidement les aciéristes adoptèrent la technique de « la busette immergée » dans laquelle le tube d’alimentation plongeait dans la lingotière et débouchait quelques cm sous le ménisque. D’autres problèmes allaient apparaître qui mobiliseraient sérieusement le savoir-faire des fabricants de pièces de forme en matériaux réfractaires (céramiques en général à haute teneur en alumine) :

-

la busette subissait, dans sa partie basse immergée, l’agression thermique et chimique du métal liquide sur ses deux faces (interne et externe) ; elle devait cependant tenir le temps de plusieurs coulées (plusieurs heures dans des coulées en séquence) ;

-

dans sa traversée de la couche de laitier liquide (dans la coulée sous laitier), la face externe de la busette subissait l’agression chimique de la couche de laitier liquide. Il fallut la munir d’un insert en produit réfractaire formulé pour résister à cette agression chimique du laitier de coulée ;

-

l’arrivée directement sous le ménisque d’un flux de métal chaud avait de bonnes chances de perturber la solidification en lingotière, voire d’entraîner des percées en provoquant des sous épaisseurs locales de la peau solidifiée en lingotière. Des travaux importants de modélisation des circulations de l’acier liquide en lingotière furent conduits de manière à mieux répartir les apports thermique et massique issus de la busette plongeante, notamment dans la coulée de brames. Ils débouchèrent sur la busette à ouïes (Fig. 14) qui permit de fractionner et de diriger l’apport de métal liquide en lingotière et notamment de l’orienter vers les petites faces (plus éloignées de l’alimentation) dans la coulée des brames. Cette interaction entre les flux d’alimentation et les mécanismes de formation de la peau du produit était d’autant plus critique que la lingotière était courbe et de plus petit rayon (cas des machines à tête basse) ;

-

l’apport des techniques électromagnétiques joua un rôle important dans ce contrôle des écoulements en lingotière par le brassage inductif (nous y reviendrons à propos de la solidification – partie III) et par le frein électromagnétique qui permettait d’éviter que le métal chaud plonge directement dans le puits liquide en y entraînant les inclusions présentes et en perturbant la solidification vers le centre du produit. Des travaux de modélisation des circulations liquides en lingotière, prenant en compte l’alimentation en métal et les effets des impulsions électromagnétiques appliquées, n’ont cessé d’être conduits à propos des machines à brame [18,19].

5 L’aval de la machine

5.1 Le refroidissement secondaire, le soutien et le guidage du produit

En sortie de lingotière, l’épaisseur solidifiée n’est que de l’ordre de quelques mm (sur la machine à brames de Fos coulant à 1,8 mm/min, l’épaisseur solidifiée en sortie de lingotière varie entre 6 et 9 mm), le produit coulé présente donc à ce niveau, en son centre, une section liquide encore importante. Cette section liquide centrale, bien qu’allant en se rétrécissant à mesure que le produit coulé progresse en machine et se solidifie, persiste sur une bonne partie de la longueur de la ligne de coulée. Ce puits liquide devra bien évidemment être fermé avant la coupe en sortie machine. Le rôle de l’aval de la machine (sur plus d’une dizaine de mètres) est donc double :

-

achever la solidification du produit (refroidissement par pulvérisation d’eau tout au long de la ligne). La gamme des refroidissements applicables a été élargie en ayant recours à l’atomisation de l’eau projetée (air-mist cooling) ou à l’arrosage haute pression. On observera que plus le produit avance dans la machine et donc plus l’épaisseur solidifiée s’accroît, plus celle-ci fait obstacle à l’évacuation de l’enthalpie latente de solidification du cœur encore liquide ;

-

guider et soutenir le produit avec une grande précision afin d’éviter sa déformation et son endommagement. Cela est réalisé par des corsets de rouleaux dont l’alignement et l’espacement sont de la plus grande importance si l’on souhaite que le produit progresse en machine sans aucune déformation. Un désalignement entraîne non seulement une déformation de la peau pouvant aller jusqu’à la déchirure et la percée, mais il peut aussi ouvrir des canaux internes dans l’édifice mal consolidé du cœur en cours de solidification qui draineront les liquides ségrégés et donneront au produit une santé interne déficiente. Par ailleurs, la pression interne (pression hydrostatique) engendrée par une colonne d’acier liquide (densité 7) de plusieurs mètres de hauteur est suffisante, en l’absence d’un soutien adapté, pour faire gonfler le produit et entraîner sa déformation entre les corsets de rouleaux et ainsi créer des désordres graves de santé interne. C’est particulièrement vrai pour les brames qui nécessitent un corsetage particulièrement dense pour lutter contre ce gonflement (Fig. 15). C’est ce qui explique la grande complexité mécanique d’une machine à brames.

Nous verrons dans la partie III consacrée à la solidification, qu’on peut utiliser les déformations que nous venons d’évoquer, à condition d’en doser avec précision l’intensité, pour réduire les ségrégations internes issues du processus de solidification. Ce sont ces techniques, dites de réduction en ligne qui ont ouvert la voie à la coulée des nuances à forte tendance à la ségrégation (nuances à forte teneur en carbone) qui ont constitué le dernier bastion de résistance forte à la coulée continue.

Le supportage est bien sûr adapté à chaque type de produit coulé (billette, bloom, brame) et à chaque type de machine (machine droite, machine courbe). Les constructeurs se sont efforcés de réaliser simultanément les qualités suivantes de la ligne, pas si facilement compatibles :

-

une bonne précision du profil de coulée (droit ou courbe) ainsi que de celui du supportage direct de la peau du produit ;

-

une aptitude à tolérer des variations thermiques sans altération géométrique, tout en ayant une grande rigidité de son profil général et du corset support direct de la peau.

-

une bonne facilité à contrôler ;

-

une maintenance aisée ;

-

une bonne fiabilité et robustesse.

Ces diverses exigences, aussi bien en matière de supportage que de refroidissement, ont conduit à des évolutions technologiques à partir des années 1970, notamment sur les machines à brames :

-

introduction des rouleaux divisés permettant une meilleure précision dimensionnelle (chacun des rouleaux composants est réglable individuellement) ;

-

introduction du serrage des cages par vérins à graisse (d’emploi classique en laminage à froid pour la grande précision dimensionnelle qu’ils permettent de réaliser) ;

-

la zone de refroidissement secondaire, immédiatement sous la lingotière, est particulièrement critique aussi bien du point de vue du supportage que du refroidissement, compte-tenu de la faible épaisseur et de la fragilité de la peau. Deux technologies ont cherché à améliorer les performances de cette zone supérieure de la machine de coulée. La première est le refroidissement par grilles5 qui a reçu un très large développement ; la seconde, les barres marchantes6, qui semble avoir reçu un développement bien plus limité [21]. Elle semble avoir été initiée par les soviétiques sur la machine de Nijni-Taguil (Partie I).

5.2 Le décintrage

Dans une machine courbe, l’aval de la machine se déploie selon un quart de cercle de même rayon que celui de la lingotière (si lingotière courbe) ; quelque part vers l’extrémité aval de cet arc de cercle, il faut redresser le produit pour l’évacuer à l’horizontale. Ce décintrage est effectué par des cages de rouleaux redresseurs. Plusieurs questions métallurgiques se posent à propos de ce décintrage :

-

décintrage sur cœur liquide ou sur cœur solide ? L’exploitant de la machine, pour des raisons de productivité, va souhaiter couler à la plus grande vitesse permise par la machine ; dans ce cas la fermeture du puits se fera à peu de distance du poste de coupe et en aval du décintrage. Le décintrage aura donc lieu sur un cœur de produit encore liquide, ce qui peut occasionner au front de solidification les mêmes types de désordres structuraux que ceux évoqués ci-dessus à propos du désalignement ou du gonflement (Fig. 16). Certaines nuances d’acier ne tolèreront pas ce décintrage sur cœur liquide ce qui imposera un ralentissement de la vitesse d’extraction pour entrer avec un produit totalement solide dans les cages redresseuses. Certaines fabrications imposeront même le choix d’une machine totalement verticale pour échapper radicalement à ce type de problème.

-

pour certaines nuances, dont la courbe de ductilité à chaud présente un trou marqué dans une plage moyenne de température, grosso-modo entre 700 °C et 1100 °C selon la nature des précipitations fragilisantes (précipitations des nitrures d’Al, de Nb, sigmatisation de la ferrite δ dans les aciers inoxydables austénitiques…), il faudra éviter que lors du décintrage la peau du produit se trouve dans cette plage de température critique pour les précipitations intergranulaires fragilisantes, si l’on veut éviter des criques de décintrage en surface.

Pour faire face aux deux difficultés signalées, ci-dessus on peut chercher à mieux répartir les contraintes produites par le décintrage en distribuant les déformations sur une plus grande longueur du produit en cours de coulée. Deux techniques principales ont été développées : le décintrage multipoint et le décintrage progressif7 entre deux blocs de rouleaux séparés par une distance suffisante.

Le maximum de précautions, vis-à-vis de l’intégrité du produit, pour des nuances particulièrement délicates, est pris avec un décintrage progressif sur cœur solide avec un calorifugeage du produit en bas de machine pour maintenir la peau à température suffisante et ainsi échapper au trou éventuel de ductilité lors du décintrage.

|

Fig. 16 Criques internes. La figure représente un cas extrême avec concentration des criques à mi-épaisseur (à la transition colonnaire/équiaxe) et à cœur dans les vés ségrégès [22]. Internal cracks. |

5.3 La découpe du produit et son évacuation

La découpe à longueur du produit se fait le plus souvent au chalumeau (chalumeau à poudre dans le cas des aciers inoxydables) ; il peut se faire à la cisaille sur des produits de faible section.

L’aval de la machine peut être organisé différemment selon la nature, le format, les exigences de qualité de surface des produits coulés :

-

ateliers de parachèvement (scarfing ou meulage) pour une partie de la production.

-

refroidissement contrôlé sous capots pour certaines nuances sensibles à la tapure.

-

enfournement chaud directement dans le four de réchauffage du laminoir pour maximiser les économies d’énergie et régulariser les flux de production.

6 La vitesse de coulée, productivité de l’installation

Le design de la machine fixe la vitesse maximale de coulée envisageable, l’organisation du plancher de coulée fixe la productivité atteignable par réduction des temps d’intercoulées ou d’interséquences et allongement de la durée des séquences.

6.1 La vitesse de coulée dépend du design de la machine

La conception de la machine, notamment par sa « longueur métallurgique » (Partie I, Annexe A), mais aussi par l’intensité des refroidissements que l’on pourra y réaliser, fixe la vitesse maximale de coulée. Cependant, il arrive bien souvent que certaines nuances d’aciers ne peuvent être coulées à la vitesse maximale permise par la machine pour diverses considérations métallurgiques (notamment en raison des problèmes de décintrage évoqués précédemment).

La lingotière joue bien sûr un rôle capital sur la vitesse maximale de coulée réalisable. En effet, pour une lingotière donnée, l’épaisseur solidifiée en sortie de lingotière décroît lorsque la vitesse d’extraction croît (Fig. 4), le risque de percée croît donc avec la vitesse de coulée. Dans ces conditions, il devient capital d’éviter les irrégularités du front de solidification en sortie de lingotière. Cette considération conduira au brassage électromagnétique en lingotière qui permet de lisser le front de solidification et aux busettes à ouïes permettant, dans la coulée des brames, d’orienter les flux de métal chaud en direction des petites faces plus éloignées de l’arrivée du métal liquide.

Bien entendu, il conviendra aussi d’avoir un refroidissement secondaire le plus efficace possible avec l’introduction de l’atomisation de l’eau projetée (air-mist cooling) ou la pulvérisation à haute pression (8 à 12 bars) qui assure simultanément un décalaminage.

Pour fixer les idées, on rappellera quelques ordres de grandeur de vitesses de coulées atteintes avec les meilleurs équipements :

-

machine à billettes coulant des nuances pour ronds à bétons au format 100 × 100 mm2 : 5,0 m/min ;

-

machine à blooms au format 400 × 640 mm2 : 0,5 m/min ;

-

machine à Brames au format 220 × 1250 mm2 : 2,3 m/min.

6.2 Organisation/tap to tap : considérations sur l’exploitation des machines de coulée continue

Dans une aciérie, qu’elle soit de conversion (affinage de la fonte de fourneau au convertisseur à l’oxygène) ou basée sur la fusion de ferrailles au four électrique, la ou les machines de coulée continue s’intercalent dans un processus essentiellement « batch » matérialisé par la succession des poches de coulée en provenance des réacteurs de fusion/affinage. Ces machines sont donc devenues le maillon incontournable, mais bien souvent aussi le goulot de la chaîne de production. Il en résulte que tout doit être fait pour que non seulement la disponibilité de la machine soit maximale, mais encore pour que le temps propre de coulée augmenté de celui des opérations préparatoires au démarrage d’une coulée ou d’une séquence : réarmement, changement de poche, changement de répartiteur, etc. soit aussi réduit que possible afin de ne pas ralentir la cadence de production des réacteurs primaires et secondaires qui ont eux aussi considérablement amélioré leur productivité. Un bon critère d’efficacité d’exploitation de la machine est le rapport entre le temps effectif pendant lequel du métal liquide transite par la machine et le temps calendaire d’ouverture de l’atelier. Ce ratio se maximalise d’abord en augmentant le nombre de coulées en séquence. Sur les machines à billettes, le nombre de poches coulées en séquence dépasse 100. Les constructeurs de machine de coulée ont donc fait des efforts de conception importants pour maximiser ce ratio en introduisant au fil du temps quelques perfectionnements décisifs, pour comprimer les temps annexes à la coulée proprement dite. Nous en signalons quelques-uns ci-dessous :

-

le pivoteur ou le chariot porte-poches en tête de machine permettant d’avoir, au-dessus du plancher de coulée, une poche pleine en attente pendant qu’une autre poche est en cours de coulée et de faire rapidement le changement de poche au poste de coulée.

-

l’organisation du plancher de coulée permettant de changer rapidement le répartiteur (qui porte les busettes de coulée) ; opération dite « changement du répartiteur à la volée.» ;

-

la compression du temps de réarmement de la machine entre deux séquences grâce à l’introduction du mannequin par la lingotière et non plus par le bas de la machine.

Parallèlement les aciéristes s’efforçaient d’augmenter la longueur des séquences de coulées, notamment grâce à l’amélioration de la tenue des pièces réfractaires impliquées dans la coulée et en coulant en séquence des nuances différentes, grâce à l’introduction en lingotière d’une pièce (insert) séparant le métal issu de deux poches successives (évitant ainsi le mélange de deux nuances différentes dans le puits liquide).

7 Conclusion

Le développement du procédé de coulée continue assurant une qualité convenable au produit a exigé des mises au point nombreuses sur des sujets aussi divers que l’alimentation des lignes (répartiteur), la formation de la peau du produit (lingotière), son soutien et son extraction afin d’assurer une productivité maximale. Ces mises au point ont été faites pour l’essentiel sur des machines en service avec une collaboration très étroite entre aciéristes et constructeurs.

Références

- Publicité Produits DAUSSAN, Congrés international sur la coulée continue (IRSID – The Metals Society), Biarritz, 1976 [Google Scholar]

- J. Barbé, Communication personnelle [Google Scholar]

- Dillinger Hütte GTS, Notice de présentation, 2017 [Google Scholar]

- J. Barbé, M. Montmayeur, Coulée continue, cours CESSID, CLECIM, 1986, 350 p [Google Scholar]

- S. Wakabayashi, Exploitation d’une machine de coulée continue centrifuge à Nippon Kokan, Congrès international sur la coulée continue (IRSID – The Metals Society), Biarritz, 1976, pp. 249–256 [Google Scholar]

- M. Wolf, History of continuous casting, 75th Steel making conference, Toronto, proceedings, 1992, pp. 83–137 [Google Scholar]

- M.M. Wolf, L’histoire de la coulée continue : Première partie, Rev. Métall. 91, 75 (1994), https://doi.org/10.1051/metal/199491010075 [CrossRef] [Google Scholar]

- M.M. Wolf, L’histoire de la coulée continue : Deuxième partie, Rev. Métall. 91, 44 (1994), https://doi.org/10.1051/metal/199491030445 [Google Scholar]

- M.M. Wolf, L’histoire de la coulée continue : Troisième partie, Rev. Métall. 91, 589 (1994), https://doi.org/10.1051/metal/199491040589 [CrossRef] [Google Scholar]

- M. Hamy, Des hommes, des outils de production, une volonté industrielle, Présentation de Badische Stahlwerke – BSW Kehl, 2017 [Google Scholar]

- S. Wilmotte, J.M. Jolivet, Développement d’une machine de coulée continue à enceinte fermée pour la coulée à grande vitesse de billettes de haute qualité, Commission Européenne, Recherche technique acier, Rapport EUR 1831 FR, 1998 [Google Scholar]

- J.P. Birat, M. Larrecq, Le livre de l’acier, Chap. 58 : la coulée et la solidification, Lavoisier TEC & DOC, Paris, 1994 [Google Scholar]

- J. Choné, Coulée continue de l’acier – Aspects métallurgiques, Tech. Ing. M 7810 (2004) [Google Scholar]

- Y. Roux, Laitiers de coulée continue, Séminaire P. Riboud, Métallurgie de l’acier liquide, 2013 [Google Scholar]

- J.M. Galpin et al., Proc. ECCC 02, 2002, Birmingham, UK [Google Scholar]

- J.P. Birat, Ch. Marchionni, Continuous casting past present et future, 5th European Continuous Casting Conference, 2005 [Google Scholar]

- B. Standsby, Effet de l’injection d’argon et du dessin de l’orifice des busettes immergées sur la marche d’une machine à brame et sur la qualité des produits en utilisant des réfractaires d’alumine graphitée, Congrès international sur la coulée continue, Biarritz, 1976, p. 61 [Google Scholar]

- J.F. Domgin, et al., Proc. ECCC 02 2002, Birmingham UK, pp. 181–191 [Google Scholar]

- T.N. Croft, et al., Proc. ECCC 02 2002, Birmingham UK, pp. 545–554 [Google Scholar]

- J. Choné, Coulée continue de l’acier – outils et défauts, Tech. Ing. M 7811 (2004) [Google Scholar]

- T. Nozaki, T. Mori, M. Kawahara, Caractéristiques d‘une machine à brames marchantes, Congrès international sur la coulée continue (IRSID – The Metals Society), Biarritz, 1976, p. 226 [Google Scholar]

- L. Bäcker, Ph. Gosselin, Quelques aspects de la fabrication des billettes en aciers spéciaux à la coulée continue, Congrès international sur la coulée continue, Biarritz, 1976, p. 180 [Google Scholar]

- J. Saleil, J. Le Coze, La coulée continue des aciers – Partie I, Matériaux & Techniques 106, 503 (2018) [CrossRef] [EDP Sciences] [Google Scholar]

- J. Saleil, J. Le Coze, La coulée continue des aciers – Partie III, Matériaux & Techniques 106, 505 (2018) [CrossRef] [EDP Sciences] [Google Scholar]

- J. Saleil, J. Le Coze, La coulée continue des aciers – Partie IV, Matériaux & Techniques 106, 506 (2018) [CrossRef] [EDP Sciences] [Google Scholar]

Il n’est pas sans intérêt de rappeler que la société Ugine coulait, dans les années 1960 et 1970, dans ses aciéries de Moutiers (73) et de l’Ardoise (30) les aciers inoxydables en lingots carrés (produits longs) ou méplats (produits plats) sous laitier. Le procédé consistait à remplir les lingotières d’un laitier liquide à la composition soigneusement ajustée, puis de couler l’acier en chute dans la lingotière pleine de laitier liquide. L’acier déplaçait le laitier par débordement de celui-ci, mais le laitier liquide avait déposé une couche solide à la paroi de la lingotière, couche qui s’interposait entre acier liquide et paroi de fonte de la lingotière. On obtenait ainsi d’excellentes qualités de peau, proches de celles obtenues en refusion ESR, technologie qui émergeait au même moment. On n’en conservait pas moins un atelier d’épaillage des lingots (par meulage) pour des réparations ponctuelles des surfaces.

Vers les années 2000, des réflexions ont été menées autour de techniques d’inducteurs répulsifs de la peau lors de la phase de remontée de la lingotière pour éviter de tirer sur la peau et favoriser l’infiltration de « la poudre » liquide lubrifiante. Il ne semble pas que la technique, appliquée à la CC, ait dépassé le stade expérimental [15].

Dès 1963, CAFL Engineering, travaillant sur la machine à billettes d’Allevard, proposait l’oscillation hydraulique qui ne fut pas retenue. L’idée ne sera reprise et mise en pratique, par les mêmes équipes, que vingt ans plus tard sur la machine à brame de Sollac Séremange et sur la machine à billettes de la Société Métallurgique de Normandie à Mondeville.

Le refroidissement par grilles associe un meilleur supportage (les grilles sont au contact direct de la peau du produit et présentent une meilleure rigidité que les rouleaux) et une meilleure extraction thermique grâce au contact grille/produit et à la pulvérisation par les gicleurs agissant dans les vides de la grille. Ce dispositif, en substitution des rouleaux en haut de machine permet en outre de supprimer le « coin d’eau » au droit des rouleaux, source d’hétérogénéité de refroidissement.

La technologie des barres marchantes (machine de l’usine de Kakogawa de Kobé Steel) consiste à remplacer les rouleaux sous la lingotière, par des jeux de barres marchantes refroidies intérieurement par circulation d’eau (de manière analogue aux longerons des fours de réchauffage des laminoirs) qui assurent à la fois le soutien et le refroidissement des produits coulés. Le cycle de fonctionnement (analogue à celui des fours à longerons) consiste en une application des barres au contact du produit, leur descente en accompagnement du produit, leur retrait, leur retour en position haute. La synchronisation du mouvement des barres est faite pour que les temps de contact soient maximisés et parfaitement répartis sur la surface du produit. Sur la machine de Kakogawa ( format 1800 × 250 mm2), le dispositif était constitué de 11 paires de barres marchantes s’appuyant chacune sur une largeur de 170 mm sur chaque grande face de la brame. L’écart entre les barres était de 1,5 mm. On conçoit que ce système où il n’y a aucun glissement entre éléments de soutien et produit, et parfait contact entre eux, soit très efficace pour l’extraction thermique, la réduction des risques d’endommagement de la peau, et la lutte contre le gonflement.

Dans le décintrage progressif, entre le bloc de rouleaux d’entrée (le produit entrant est courbe) et le bloc de rouleaux de sortie (le produit sortant est rectiligne), les rouleaux intermédiaires contiennent le produit dans son épaisseur, mais les paires de rouleaux sont libres dans leurs déplacements radiaux. Entre le point d’entrée et le point de sortie le produit se déforme donc suivant un profil mettant en œuvre une énergie minimale, donc une déformation minimale.

Citation de l’article : Jean Saleil, Jean Le Coze, La coulée continue des aciers. Un exemple de développement technique où l’étroite coopération entre métallurgistes, constructeurs et exploitants a été d’une grande fécondité, Matériaux & Techniques 106, 504 (2018)

Liste des tableaux

Liste des figures

|

Fig. 1 Schéma de deux répartiteurs : (a) à deux lignes d’après [1] ; (b) à trois cuves, avec injection d’argon pour évacuer les inclusions vers le haut [2]. Two types of Tundish. |

| Dans le texte | |

|

Fig. 2 Propreté inclusionnaire comparée entre machine droite et machine courbe (Dillinger Hütte GTS) [3]. Compared steel cleanliness in vertical and curved machine. |

| Dans le texte | |

|

Fig. 3 Revêtements de surface pour lingotières [4]. Mold surface coatings. |

| Dans le texte | |

|

Fig. 4 Épaisseur solidifiée en sortie de lingotière en fonction de la vitesse de coulée et de la hauteur de la lingotière [4]. Solid thickness at mold exit. |

| Dans le texte | |

|

Fig. 5 Répartition de la densité des flux thermiques en lingotière en fonction de la vitesse d’extraction [4]. Thermal flow in mold depending on casting speed. |

| Dans le texte | |

|

Fig. 6 Distribution des isothermes dans la paroi de la lingotière [4]. Isotherms near and in mold wall. |

| Dans le texte | |

|

Fig. 7 Lingotière à largeur réglable chez NSC Nagoya [6–9]. Variable width mold. |

| Dans le texte | |

|

Fig. 8 Lingotière refroidie par aspersion d’eau [10]. Spray cooling mold. |

| Dans le texte | |

|

Fig. 9 Rides d’oscillation pour une vitesse de coulée de 1,5 m/min. (a) Acier à 0,09 %C : coulures irrégulières. (b) Acier à 0,27 %C. La profondeur des rides décroît lorsque la teneur en carbone augmente [11]. Oscillation marks. |

| Dans le texte | |

|

Fig. 10 Mécanismes de formation des rides d’oscillation [12]. Oscillation marks formation. |

| Dans le texte | |

|

Fig. 11 Schéma de l’oscillation sinusoïdale [13]. Oscillations à 150 coups/min ; amplitude 9 mm ; DL : déplacement lingotière ; VL : vitesse lingotière ; VB : vitesse de la brame (vitesse de coulée) ; Tsn : temps de “strippage négatif”. Mold sinusoïdal oscillation. |

| Dans le texte | |

|

Fig. 12 Coulée continue sous laitier : situation au ménisque [12]. Meniscus with slag lubrication. |

| Dans le texte | |

|

Fig. 13 Représentation schématique du fonctionnement du système acier liquide/laitier/lingotière [14]. Organization of liquid steel/casting slag system near meniscus. |

| Dans le texte | |

|

Fig. 14 Exemple de divers orifices de busettes de coulée [17]. Feeding nozzles of various design. |

| Dans le texte | |

|

Fig. 15 Gonflement sur une brame [20]. Bulging on slab. |

| Dans le texte | |

|

Fig. 16 Criques internes. La figure représente un cas extrême avec concentration des criques à mi-épaisseur (à la transition colonnaire/équiaxe) et à cœur dans les vés ségrégès [22]. Internal cracks. |

| Dans le texte | |

Current usage metrics show cumulative count of Article Views (full-text article views including HTML views, PDF and ePub downloads, according to the available data) and Abstracts Views on Vision4Press platform.

Data correspond to usage on the plateform after 2015. The current usage metrics is available 48-96 hours after online publication and is updated daily on week days.

Initial download of the metrics may take a while.